Jetzt gibt es Druck aus allen Richtungen

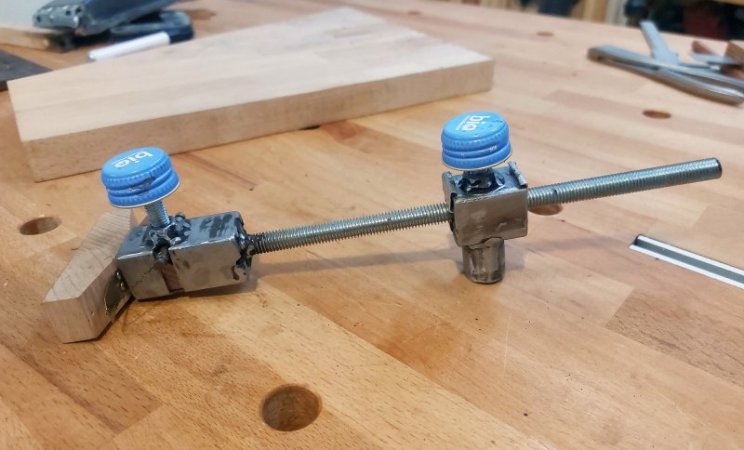

Bankhaken habe ich schon gebaut. Zwei Werkbankzwingen für das Lochsystem gibt es ebenfalls schon. Zuletzt hat nur noch eine waargrechte Spannmöglichkeit gefehlt. Diese Lücke habe ich nun geschlossen und einen Prototyp gebastelt: ein Waagrechtspanner aus einfachen Materialien. Mit Video!

Ich habe mir nunmal diese Werkbank mit Lochsystem gebaut. Also benötige ich auch die passende Ausstattung, um die Möglichkeiten überhaupt nutzen zu können. Bankhaken gibt es bereits, die habe ich mir als erstes gebaut. Dann kamen die Werkbankzwingen dran. Was noch fehlte waren Waagrechtspanner, auch wenn ich das bislang noch nie benötigt haben in meiner Werkstattkarriere. Aber wer weiß, kann ja noch kommen. Und wie gesagt, ich bin erst fertig, wenn ich die wichtigsten Zubehörteile habe. Und die Schwierigkeit der Projekte steigt an.

Und: Wie baut man sowas? Ich hatte keinen echten Plan. Beim Herumprobieren mit vorrätigen Materialien kam mir die Idee, das Gewinde von Gewindestangen für die variable Abstandseinstellung zu verwenden. Die Veränderung geschieht dabei nicht über Drehen, sondern über ein Verschieben und Klemmen.

Das eigentliche Spannelement ist letztlich während dem Bau gewachsen. Los ging es mit einem Vierkantrohr und passendem Holzstück aus Buche. Klar war, dass ich aufgrund von Platzproblemen und fehlender Vorstellungskraft, nicht auf einen Spannhebel setzen wollte. Blieb die Schraublösung im rechten Winkel zur Spannrichtung. Und wie bekommt man diese Kraft relativ einfach umgelenkt? Richtig, über eine schräge Fläche. Jetzt war die Idee da und die Umsetzung konnte starten.

Letzte Hürde war eine Federspannung, um den Spannklotz nach Lösen der Schraube zurückzuführen. Im und hinter dem Spanngehäuse war kein Platz mehr für eine Feder, also musste der Mechanismus Außen dran. Zum Glück fand sich in der Restekiste noch eine Stückchen Feederstahlblech, odeer wie man das nennt. Hier nun das Bau-Video:

Wie man sehen kann, funktioniert der Waagrechtspanner schon ganz gut, vor allem der Spannmechanismus gefällt mir gut. Aber der Bau war von vornherein als Experiment gedacht, um ein Gefühl zu bekommen, worauf es ankommt und um Verbesserungen für einen zweiten Anlauf zu finden.

Kleinere Schwächen hat das Tool durchaus, zum Beispiel wenn über weite Distanzen gespannt wird. Dann fehlt vorne Spannkraft nach unten und Bauteile können sich durch den waagrechten Druck leicht anheben. Dieses Problem konnte ich nahezu beheben, indem ich ganz hinten an der Gewindestange eine Art Stütze angeschweißt habe. Das verhindert ein Absingen des hinteren Bereichs hinter dem Rundlochhalter und damit auch ein Anheben des vorderen Bereichs. Aufgrund der verwendeten Materialien hat diese Kraft aber sicher auch Grenzen. Für den normalen Gebrauch, um ein Bauteil stabil einzusapnnen, ohne das es sich anhebt oder bei der Bearbeitung verrutscht, reicht es aber allemal.

Auch gibt es Überlegungen, beim nächsten Versuch die Spannfeder doch hinter den Spannbereich zu verlegen oder innerhalb des Vierkantrohrs zu platzieren. Das wäre evtl. über ein dünnes Metallblech möglich, das unten am Spannklotz befestigt durch einen dünnen Spalt hinten am Vierkanntroch nach hinten gezogen werden kann. Mal sehen. Man müsste sich nur eine andere Lösung für die Befestigung des Spannelements mit der Gewindestange überlegen. Aktuell ist die Öffnung dort komplett zugeweißt. Sobald Version zwei existiert, werde ich natürlich berichten.

Unter dem Strich bin ich aber durchaus zufrieden. Der Prototy wird nahtlos in den praktischen Dienst übernommen. Zu schade, das Gerät zu entsorgen.

Kommentare

admin

Do, 08/02/2024 - 00:02

Permanenter Link

Update

Ich habe eine zweite Version gebaut und einige der oben genannten Schwächen verbessert, zum Beispiel die Federrückführung und mehr Steifigkeit im hinteren Spannelement. Außerdem habe ich einige Dinge vereinfacht, sodass der neue Spanner auch leichter zu bauen ist. Der schrägen Fläche des Holzklotzes musste ich noch eine Blechabdeckung spendieren, da sich der Stahlstift einmal in das Holz gepresst hatte und der Mechanismus danach nicht mehr sauber lief. Hier nun das Video:

Neuen Kommentar schreiben